Материаловеды НИТУ «МИСиС» по заказу компании ОАО «Атомэнергопроект» приступили к проведению аттестационных исследований существующего материала и подбору нового для изготовления «устройства локализации расплава» — капсулы, находящейся в гермообъёме ядерных реакторов — для крупнейших отечественных и зарубежных проектов корпорации «Росатом». Устройство локализации расплава является одной из систем пассивной защиты атомной безопасности и обеспечивает изоляцию фундамента и почвы от кориума — расплава корпуса реактора и его активной зоны — при техногенных авариях.

В настоящее время Россия строит атомные электростанции в Турции, Финляндии, Китае, Белоруссии, Индии, Бангладеш и др. Портфель зарубежных заказов корпорации Росатом включает в себя 36 энергоблоков. Для обеспечения повышенной безопасности реакторов поколения 3+ запланированы дополнительные системы пассивной защиты — так называемые «устройства локализации расплава».

Устройство локализации расплава («ловушка расплава») — это стальная капсула со специальным наполнителем, находящаяся в гермообъеме ядерных реакторов, предназначенная для локализации расплава корпуса атомного реактора, внутрикорпусных устройств и активной зоны ядерного реактора при тяжелых авариях, которая обеспечивает изоляцию почвы и фундамента, а также охлаждение расплава.

В случае тяжелой аварии с потерей теплоносителя — как в крупнейших инцидентах на АЭС Чернобыля и Фукусимы — корпус реактора может расплавиться. В таком случае остатки радиоактивных токсичных материалов активной зоны попадают в данную ловушку, где охлаждаются до температур, при которых будет возможна работа спасательных бригад.

Специалисты кафедры металловедения и физики прочности НИТУ «МИСиС» совместно с научно-исследовательской лабораторией «Гибридные наноструктурные материалы» ведут проект по подбору нового материала ловушки расплава, который гарантированно обеспечит требуемые показатели надежности работы реактора, включая экстремальные режимы.

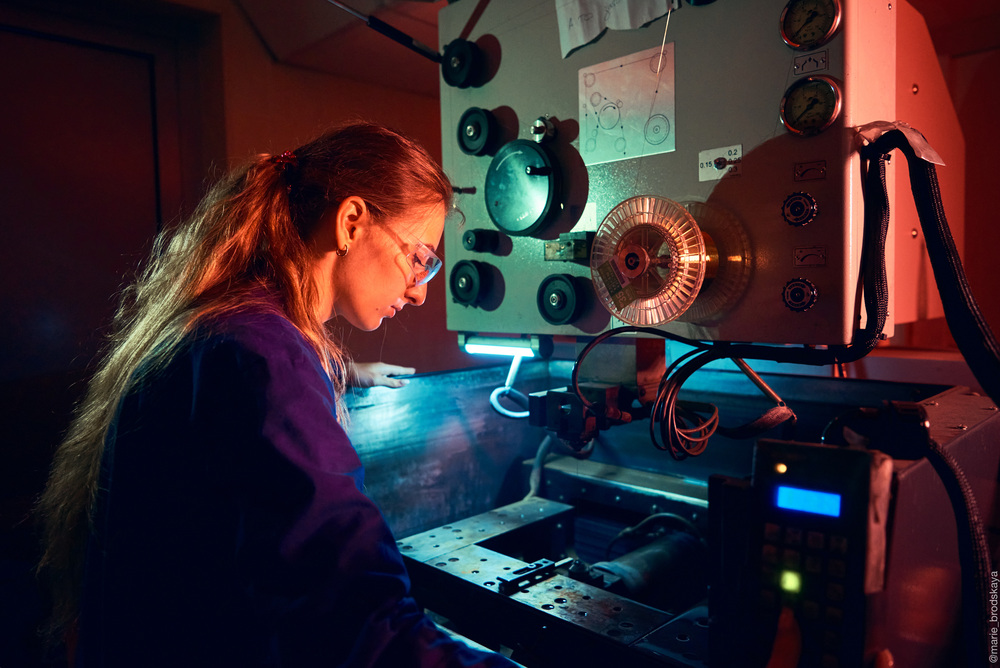

«Для этого в лаборатории университета проводятся уникальные эксперименты по моделированию режимов работы корпуса «ловушки расплава» и экспериментальным исследованиям деградации механических свойств материалов в этих экстремальных условиях, с использованием вакуумных печей и современного испытательного оборудования — рассказал заведующий кафедрой металловедения и физики прочности, профессор Сергей Анатольевич Никулин. — «В настоящее время идут аттестационные исследования материала ловушки на соответствие необходимым параметрам прочности при высокотемпературном режиме работы реактора в штатном режиме и в условиях техногенной катастрофы».

В российских системах защиты реактора «ловушка расплава» сооружается непосредственно под ним (на дне шахты) и представляет собой конусообразную металлическую конструкцию общим весом около 750 тонн. Ловушка заполняется специальным, так называемым «жертвенным материалом» (наполнителем), состоящим в основном из оксидов железа и алюминия. Наполнитель растворяется в расплаве топлива для уменьшения его объёмного энерговыделения и увеличения поверхности теплообмена, а вода по специальным трубопроводам в корпусе ловушки заливает эту массу.

«Проведение такого уникального эксперимента является беспрецедентным для НИТУ „МИСиС“. Нам удалось в лаборатории смоделировать аварийный режим работы ядерного реактора и отследить поведение различных материалов предлагаемых для изготовления ловушки, — пояснил заведующий лабораторией „Гибридные наноструктурные материалы“ Александр Комиссаров. — Анализ поведения материалов позволит рассчитать минимальный уровень прочности корпуса ловушки, обеспечивающий гарантированное и безопасное устранение последствий расплавления активной зоны реактора. Ловушка способна предотвратить тяжелые последствия аварии на АЭС, но, уверен, что с развитием сегодняшних атомных технологий безопасности она никогда не будет в действии».

Исследование проведено в рамках договора с АО «Тяжмаш» на выполнение НИР «Экспериментальная оценка степени деградации механических свойств основного металла и сварных соединений материала корпуса УЛР и направляющей плиты после различных режимов термической обработки» (2019-2020 г.).