В Уральском федеральном университете начнут производить теплообменники и другую продукцию по новой технологии, которая может заменить зарубежные аналоги. Сотрудники экспериментально-производственного комбината (ЭПК) и Инновационно-внедренческого центра «РИЦ» УрФУ разработали две технологии — технологию оребрения труб и технологию изготовления пластинчатых теплообменников. Обе позволяют увеличить теплообмен, уменьшить металлоемкость и удешевить стоимость готового изделия при улучшенных характеристиках. ЭПК также оборудовал цех и закупил роботизированный сварочный комплекс. В ближайшее время планируют освоить серийное производство, первые предложения о заказах уже поступили из Москвы, Волгограда и других городов. Запуск оборудования состоялся сегодня.

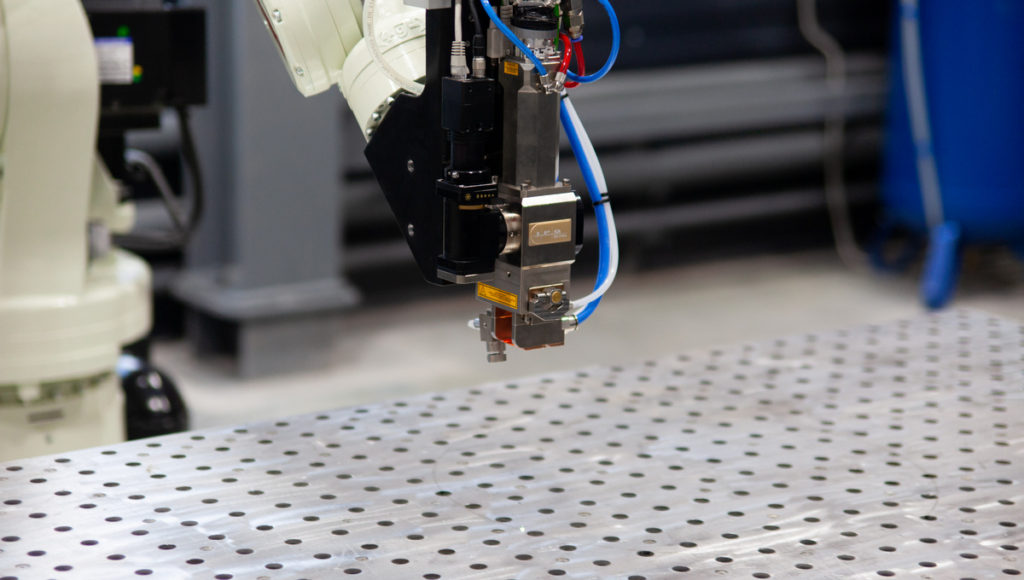

«По нашему заказу центр промышленной робототехники „Kawasaki-Урал“ и компания „Робовизар“ создали роботизированный технологический комплекс, оснащенный современным наукоемким оборудованием. Комплекс предназначен для автоматической лазерной сварки, наплавки и локальной термообработки различных изделий из металлов и их сплавов. Одной из первых мы планируем отработать не имеющую аналогов технологию оребрения труб. Схожую технологию применяют в Италии и Китае, но они все же отличаются», — рассказывает руководитель проектов ЭПК УрФУ Александр Волков.

С помощью роботизированного комплекса сотрудники ЭПК смогут работать со сложными большими конструкциями. Кроме того, робот может перемещаться на расстояние до 10 метров, не теряя точности позиционирования (ошибка не более 0,1 мм). В регионе подобных комплексов нет, в России — единицы. К примеру, подобный используют при производстве автомобилей немецкой компании.

«За счет использования мощного источника энергии — 6 кВт и высоких скоростей сварки получается качественный шов. Труба не успевает разогреться и деформироваться, чего нельзя добиться при других способах сварки, — поясняет главный конструктор проекта, начальник бюро ЭПК УрФУ Владимир Подгорбунских. — Технология уникальна в таком применении со сквозным проплавлением швов и такой технике автоматизированной сварки — мы, наверное, в России делаем это впервые. Причем при первом тестовом заказе, который мы выполнили в лаборатории, наша продукция вышла в 1,5 раза дешевле зарубежных аналогов, но с лучшим качеством сварки и с более высокой эффективностью по теплоотдаче, на 15%».

Первая партия труб прошла испытание на производстве. Этот заказ сделали за три месяца: приварили 9,2 тыс. ребер на 20 труб (по 460 на каждую). С помощью робота скорость работы увеличится в 3–5 раз, а по сравнению с контактной шовной сваркой производительность вырастет на 30%.

Отметим, проект реализован за полгода. Kawasaki Heavy industries и УрФУ договорились о запуске проекта на промышленной выставке «Иннопром» летом этого года.