В современных самолетах используют газотурбинные двигатели нового поколения, которые способны выдерживать влияние высоких температур. В частности, этого эффекта можно достичь с помощью многослойных керамических теплозащитных покрытий. Ученые Пермского Политеха предложили технологию, которая позволит получать жаропрочные композиты в одну стадию.

Результаты работы материаловеды опубликовали в журнале Russian Engineering Research. Исследование они выполнили в рамках государственного задания Минобрнауки России, а также при финансовой поддержке РФФИ и Пермского края.

— Изделия с теплозащитными покрытиями включают четыре слоя: подложку из жаропрочного суперсплава, связующий слой между сплавом и теплозащитным покрытием, термически выращенный оксид и керамическое верхнее покрытие. Все слои различаются по своей природе и физико-механическим свойствам, поэтому важно не только сформировать их, но и создать между ними плавные «переходы» – прочные структуры на границах разделов. Это позволит обеспечить однородность свойств композита, — рассказывает один из разработчиков, доцент кафедры «Механика композиционных материалов и конструкций» Пермского Политеха, кандидат технических наук Максим Каченюк.

Способы, которые применяют для нанесения покрытий сейчас, могут привести к потере компонентов в керамическом слое и неоднородности структуры. Это может снизить эффективность изделий с теплозащитными покрытиями при дальнейшем использовании.

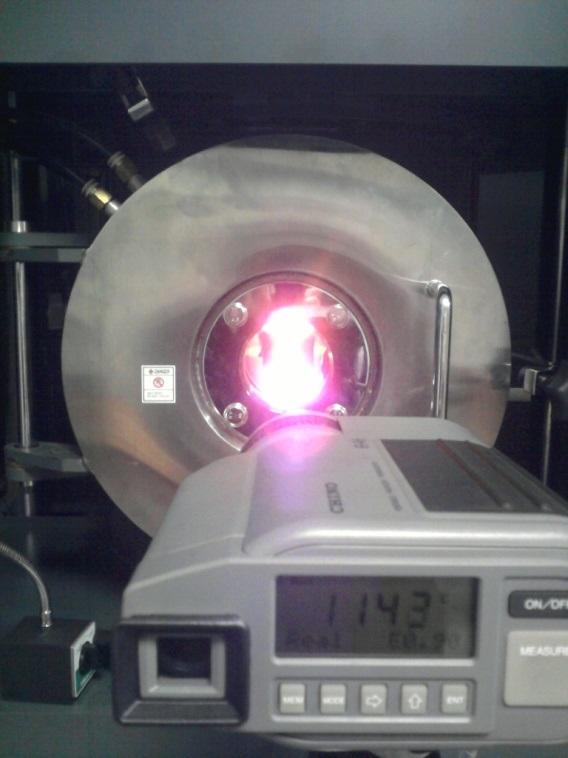

— Мы предложили создавать градиентные теплозащитные покрытия с помощью искрового плазменного спекания. Эта технология обеспечивает высокую скорость нагрева за короткое время и сохраняет исходные химические свойства и микроструктуры материалов. Способ позволяет получать слоистые материалы очень сложного состава в одну стадию, — поясняет научный руководитель разработчика, профессор кафедры «Механика композиционных материалов и конструкций» Пермского Политеха, доктор технических наук, доцент Светлана Оглезнева.

По словам ученых, метод имеет ограничения при создании деталей сложных форм, но эту проблему можно решить за счет применения современных принципов бионического дизайна. С их помощью защищают только наиболее «слабые» участки и интегрируют их в узел, используя аддитивные технологии, лазерную или электронно-лучевую сварку.

Исследователи выявили оптимальные параметры для создания многослойных теплозащитных покрытий. С помощью искрового плазменного спекания можно производить их в одну стадию. Наибольшей эффективности удалось добиться при диапазоне температур 1000-1050 °C и времени изотермической выдержки от 5 до 25 минут. Термическое выращивание подслоя позволило сделать свойства материалов более однородными. Полученные в ходе экспериментов слои отличались достаточным «сцеплением». Разработка обеспечит качественную защиту деталей газотурбинных двигателей от высоких температур и увеличит их эффективность, считают ученые.